ACÉTYLÈNE

Article modifié le

Préparations

La synthèse de l'acétylène réalisée par Berthelot, en faisant éclater l'arc électrique dans de l'hydrogène (expérience classique de l'œuf électrique), n'a pas eu de conséquence pratique si ce n'est qu'elle a montré que l'acétylène formé à haute température devait être trempé (c'est-à-dire refroidi brusquement) si on voulait l'amener sans décomposition à la température ordinaire. On devait tenir compte de cette observation lorsque, entre les deux guerres, on a mis au point la préparation de l'acétylène par craquage d'hydrocarbures. Jusque-là l'acétylène était obtenu à partir du carbure de calcium, dont l'industrie s'est considérablement développée du fait des demandes croissantes en acétylène. Cette fabrication exigeant une grosse consommation d'énergie électrique, on a tenté d'y remédier en le préparant au départ du méthane ou d'essence.

Cette substitution de matière première, apparue vers 1938 en Allemagne, où 40 p. 100 environ de l'acétylène étaient obtenus dès 1965 à partir de méthane ou d'essences légères, risque d'être éphémère : l'éthylène résultant du « craquage à la vapeur » d'essences tend en effet de plus en plus à se substituer à l'acétylène.

Préparation de l'acétylène par hydrolyse du carbure de calcium

L'hydrolyse du carbure de calcium selon la réaction :

Étant donné la composition moyenne du carbure de calcium (80 à 82 p. 100 de CaC2), elle exige environ 500 g d'eau par kg de carbure et fournit 300 l d'acétylène et 1 100 g de chaux, tandis qu'il se dégage environ 1 800 kJ, quantité de chaleur considérable, qui entraînerait la polymérisation de l'acétylène si elle n'était pas en grande partie dissipée.

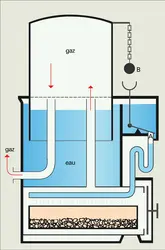

La préparation de l'acétylène s'opère dans des générateurs qui sont de deux types : humides ou secs selon que l'on extrait la chaux formée à l'état d'un lait à environ 10 p. 100, ou bien à l'état de chaux hydratée quasiment sèche.

Les générateurs humides

Les générateurs humides sont les plus utilisés par les producteurs d'acétylène. De divers types, ils dérivent des lampes à acétylène dont d'innombrables modèles ont été brevetés (6 000 brevets d'inventions en France entre 1895 et 1941), mais qui se ramènent quant à leur fonctionnement à trois catégories : générateurs à chute de carbure dans l'eau, générateurs à chute d'eau, générateurs à contact dont les figures indiquent le principe.

Les générateurs à chute d'eau, dont la capacité de production peut atteindre 2 500 mètres cubes par heure, sont les plus utilisés dans les ateliers de production d'acétylène dissous. Ils sont en relation avec un gazomètre intermédiaire formant volant, un système d'épuration et un dispositif de remplissage des bouteilles.

Les générateurs secs

Les générateurs secs ont été mis au point en Allemagne, pour la production de l'acétylène utilisé comme matière première de l'industrie chimique. Compte tenu de la réaction d'hydrolyse du carbure, la chaleur dégagée permet d'évaporer environ 600 g d'eau par kg de carbure, de telle sorte qu'on peut ajouter un kg d'eau par kg de carbure si l'on veut obtenir de la chaux hydratée sèche.

Divers générateurs secs sont utilisés : celui de la Shaw Chemicals Ltd. (Canada) installé notamment à Saint-Auban permet de traiter 4 à 5 t/h de carbure 0-7 mm. Il comporte essentiellement trois cylindres superposés dans lesquels s'opère la décomposition complète du carbure et deux tours assurant le lavage du gaz. L'acétylène produit passe dans un gazomètre dont les déplacements peuvent, dans les générateurs humides, régler l'admission du carbure. Le gaz sec obtenu contient 99 à 99,8 p. 100 d'acétylène, de faibles quantités d'air et des traces d'ammoniac (20 p.p.m.), de phosphine (40 p.p.m.), d'arsine (6 p.p.m.) et de divers sulfures.

Les fabrications chimiques utilisant l'acétylène comme matière première exigent généralement l'élimination de ces impuretés, qui constituent notamment des poisons de catalyseurs. On procède donc au lavage du gaz par l'acide sulfurique à 96-98 p. 100 ou à 78 p. 100 ; dans certaines usines on utilise l'acide dilué, de l'eau de chlore et de la soude, ou une solution d'hypochlorite.

Cette purification est également pratiquée dans tous les ateliers de remplissage de bouteilles, où l'on oxyde les impuretés par le chlorure ferrique ; en fait, on utilise des mélanges de ce sel avec d'autres composés (HgCl2, MnO2) déposés sur du kieselguhr et régénérables par l'air.

Si, aux États-Unis, différentes usines productrices envoient l'acétylène par des gazoducs à d'autres usines utilisatrices, en vue de sa transformation chimique, la seule forme transportable de l'acétylène reste pratiquement l'acétylène dissous, conditionné en France, sous une pression maximale de 1,5 MPa à 15 0C, dans les cylindres (ou bouteilles) en acier contenant une masse poreuse autorisée et de l'acétone en quantité telle que le volume libre occupé par le gaz soit au minimum de 12 p. 100 du volume du cylindre.

Préparation de l'acétylène par craquage

L'acétylène est parmi les hydrocarbures celui dont la formation est la plus endothermique, mais si l'on compare les variations des enthalpies libres de formation, en fonction de la température, on constate qu'aux températures élevées il devient plus stable que les alcanes ou les alcènes et qu'il est, par conséquent, thermodynamiquement possible de l'obtenir par craquage de ces carbures. Alors qu'avec le méthane il est nécessaire d'atteindre 1 200 0C, il suffira, en partant d'essences légères, de travailler vers 900 0C.

Étant donné l'instabilité de l'acétylène, qui se polymérise, un gaz contenant 10 p. 100 de carbure à 1 200 0C ne doit pas être maintenu plus de 1/1 000 de seconde à cette température si l'on veut que moins de 10 p. 100 d'acétylène soit décomposé ; d'où la nécessité d'opérer avec des durées de contact très faibles et de tremper les produits de réaction par l'injection de gaz froids ; on obtiendra ainsi des gaz d'autant plus complexes que les réactions de craquage envisagées (qui sont des réactions radicalaires) donnent naissance à d'autres gaz que l'acétylène, notamment à de l' éthylène. Il est possible, en jouant sur la nature de la charge, la température du réacteur et la durée de contact, d'obtenir simultanément de l'éthylène et de l'acétylène, en proportions données ; mais on obtient généralement des mélanges complexes de gaz, ne titrant que de l'ordre de 10 p. 100 d'éthylène et 10 p. 100 d'acétylène, à partir desquels on devra séparer ce dernier gaz par dissolution dans un solvant convenable, ou par hypersorption.

On a utilisé une dizaine de procédés pouvant employer des matières premières différentes (méthane ou essences légères), des solvants de l'acétylène variés (eau sous pression, acétone, ammoniac liquide, N-méthylpyrrolidone, diméthylformamide, méthanol-acétonylacétone) ; ils se différencient plus particulièrement par la technique mise en œuvre pour atteindre la température élevée nécessaire à la réaction.

En prenant pour base le mode de transfert de chaleur, on peut les classer en quatre catégories.

– Le procédé à l'arc, installé à Hüls, dès 1939, permettait de préparer 120 000 t/an d'acétylène, par craquage d'hydrocarbures bouillant au-dessous de 200 0C ; il exige une puissance électrique considérable que diverses modifications ont tenté de réduire : stabilisation de l'arc par un champ magnétique tournant (Du Pont) ; utilisation d'un plasma d'hydrogène (ce gaz porté à 3 000-4 000 0C serait partiellement, 30 à 65 p. 100, en atomes), comme agent de transfert de chaleur. Des unités montées en Allemagne (procédé WLP, Wasserstoff, Lichtbogen, Pyrolyse) et en U.R.S.S. auraient été expérimentées dans des unités pilotes, mais n'auraient pas dépassé ce stade.

– Le procédé Wulff, dit à régénération, est cyclique ; il consiste à porter à 1 200-1 400 0C un empilage réfractaire, par combustion d'un mélange de gaz combustible et d'air, puis à envoyer la charge sur l'empilage. Mis au point par U.C.C., il a été mis en pratique dans plusieurs usines d'Europe, du Brésil et des États-Unis ; une des installations de ce genre, montée à Marathon (États-Unis), abandonnée en 1976, était capable de fournir annuellement 70 000 t d'acétylène et 84 000 t d'éthylène.

– Plusieurs techniques ont préconisé le chauffage de la charge par des gaz chauds ; on opère alors dans des brûleurs comportant une chambre de combustion et une chambre de réaction. Le procédé Kureha applique cette technique en utilisant comme fluide caloporteur de la vapeur d'eau surchauffée à 2 000 0C.

– Dans les procédés autothermiques, qui sont les plus utilisés, on combine une réaction exothermique, la combustion d'une partie de la charge, à la réaction endothermique que constitue le craquage de celle-ci. Cette technique qui s'opère en un seul temps – combustion partielle de la charge tandis que le reste se craque progressivement – a donné lieu à diverses réalisations employant généralement du gaz naturel – c'est le cas d'Aquitaine Chimie à Pardies (Hautes-Pyrénées) ou de la Société belge de l'azote (S.B.A.) – ou du naphta – c'est le cas de la Badish Anilin Soda Fabrik (B.A.S.F.) et de Montedison.

Le procédé Sachsse-Bartholomé, de la B.A.S.F., est le plus répandu avec treize unités (dont la plus importante à Ludwigshafen produit, en 1981, 90 000 t/an d'acétylène) et une capacité de production totale dépassant 580 000 t/an.

Il consiste, lorsqu'on part du méthane, à chauffer ce gaz d'une part et de l'oxygène d'autre part à 500 0C, puis, en les envoyant dans une chambre à combustion spéciale, à réaliser la combustion partielle du méthane, avec formation de flamme. On opère une combustion incomplète en ajustant le mélange à environ deux volumes de méthane pour un volume d'oxygène. On obtiendrait un gaz contenant 8 p. 100 d'acétylène ; on sépare celui-ci d'un gaz résiduel à 57 p. 100 d'hydrogène et à 26 p. 100 de monoxyde de carbone qui constitue un gaz de synthèse.

La B.A.S.F. a proposé une autre méthode autothermique, dite à flamme immergée, qui équiperait plusieurs unités italiennes et selon laquelle la combustion s'opère au sein de la charge liquide.

Un procédé Hoechst, appliqué dans diverses usines et utilisant comme fluide caloporteur les fumées résultant des gaz du craquage (et dont a été séparé l'acétylène) peut être considéré comme autothermique.

Accédez à l'intégralité de nos articles

- Des contenus variés, complets et fiables

- Accessible sur tous les écrans

- Pas de publicité

Déjà abonné ? Se connecter

Écrit par

- Henri GUÉRIN : ingénieur de l'École supérieure de physique et chimie industrielles, professeur honoraire de l'université de Paris-XI

Classification

Médias

Autres références

-

ALCYNES

- Écrit par Jacques METZGER

- 3 302 mots

- 5 médias

-

ARGENT, métal

- Écrit par Robert COLLONGUES

- 5 167 mots

- 6 médias

-

HYDROCARBURES

- Écrit par Pierre LASZLO

- 4 523 mots

- 4 médias

Lamolécule d'acétylène (ou éthyne) C2H2 s'obtient, d'une part en faisant réagir le carbure de calcium C2Ca et l'eau, d'autre part et majoritairement par le procédé B.A.S.F., inventé durant les décennies 1920 et 1930, à partir de gaz naturel et d'autres hydrocarbures issus du pétrole.... -

JUPITER, planète

- Écrit par André BOISCHOT , André BRAHIC , Encyclopædia Universalis , Daniel GAUTIER , Guy ISRAËL et Pierre THOMAS

- 11 284 mots

- 60 médias

...10 p. 100 d' hélium. S'y ajoutent une petite quantité de méthane (CH4) – de l'ordre de 0,1 p. 100 – et des quantités encore plus faibles d'acétylène (C2H2) et d'éthane (C2H6) ; ces deux derniers gaz sont produits dans la haute atmosphère par le rayonnement ultraviolet solaire,... - Afficher les 10 références

Voir aussi

- CHLORURE DE VINYLE

- NÉOPRÈNES

- ÉTHYLÈNE

- CHIMIQUES INDUSTRIES

- CARBURE DE CALCIUM

- OXYACÉTYLÉNIQUE CHALUMEAU

- EXPLOSIVES SUBSTANCES

- TRIPLE LIAISON ou LIAISON ACÉTYLÉNIQUE

- ADDITION, chimie

- ÉTHYNYLATION

- CRAQUAGE ou CRACKING, chimie

- AUTOTHERMIQUE PROCÉDÉ

- ACÉTYLURES

- ARC PROCÉDÉ À L'

- ACRYLONITRILE

- TRICHLORÉTHYLÈNE

- PERCHLORÉTHYLÈNE

- VINYLATION

- WULFF PROCÉDÉ

- PURIFICATION, physico-chimie

- ENDOTHERMIQUE RÉACTION

- CHAUX (oxyde et hydroxyde de calcium)

- GAZEUX ÉTAT

- BASF (Badische Anilin und Soda Fabrik) PROCÉDÉ

- GAZOMÈTRE

- BUTANEDIOL