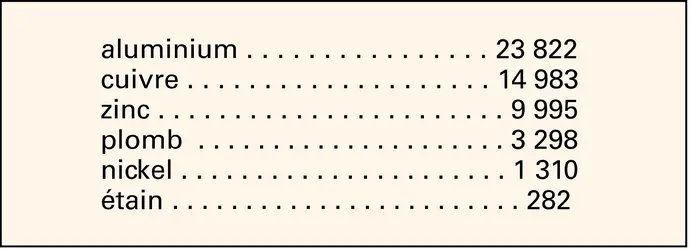

- 1. Aspects économiques

- 2. Historique

- 3. Minerais d'aluminium

- 4. Production de l'alumine

- 5. Production de l'aluminium

- 6. Raffinage de l'aluminium

- 7. Propriétés de l'aluminium

- 8. Les alliages d'aluminium

- 9. Fabrication des demi-produits

- 10. Mise en œuvre de l'aluminium et de ses alliages

- 11. Traitements de surface

- 12. Les composés de l'aluminium

- 13. Bibliographie

ALUMINIUM

Traitements de surface

Bien qu'éminemment oxydable, l'aluminium est protégé par la couche d'alumine qui le recouvre. L'attaque chimique du métal se rencontre par exemple avec la soude qui dissout l'alumine, immédiatement reformée par l'eau, puis redissoute, ce qui donne une dissolution uniforme. Avec les acides, ou dans le cas de l'exposition aux intempéries, on a toujours une corrosion électrolytique, par différence de potentiel de contact entre deux métaux au sein d'une solution saline, en présence d'oxygène atmosphérique qui dépolarise l'anode où se décharge l'hydrogène. Pour éviter ou limiter la corrosion on peut soit supprimer les contacts électrolytiquement dangereux, soit effectuer un placage avec d'autres alliages moins nobles qui seront attaqués en premier. On supprime l'humidité par des enduits, et en évitant le contact avec des corps poreux (bois, feutre, amiante). On protège également le métal par divers revêtements : anodisation, peinture, émaillage, dépôt galvanique.

Les traitements de surface mécaniques se font par sablage, grenaillage, brossage et polissage. Le dégraissage est assuré par des solvants organiques, ou mieux, par des solutions alcalines ou acides.

Les autres traitements chimiques de surface nécessaires pour une bonne tenue de la peinture sont le décapage acide ou basique, le brillantage et la conversion qui crée, en surface, une couche chromatée de 1 à 3 μm.

La peinture s'effectue ensuite en plusieurs étapes : on applique d'abord un primaire, peinture glycérophtalique, vinylique ou à base de caoutchouc chloré, pigmentée au chromate de zinc. La peinture de finition se fait ensuite comme sur les autres matériaux. On peut également pratiquer le cuivrage, le laitonnage, le nickelage, le chromage par dépôt électrolytique à condition de bien préparer les surfaces par un dégraissage, un décapage et un zincage.

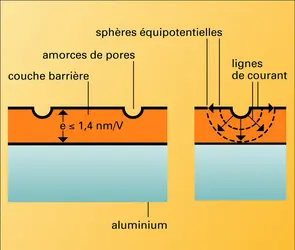

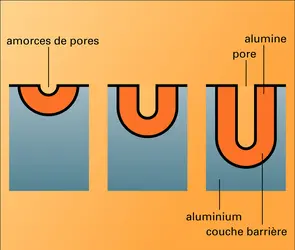

L' anodisation (fig. 10 et 11) est un traitement propre à l'aluminium. Il a maintenant des utilisations industrielles considérables pour la décoration. On remplace la couche naturelle d'alumine, de moins de 0,1 μm, par une couche de 10 à 20 μm. Celle-ci est obtenue par l'action de l'oxygène naissant à l'anode d'une cuve à électrolyse de l'eau. Cette couche est poreuse, ce qui permet de lui faire fixer des colorants, organiques ou minéraux. Elle doit être « colmatée », c'est-à-dire qu'un traitement à l'eau bouillante transforme partiellement l'alumine en alumine hydratée, d'où une augmentation de volume qui bouche les pores et emprisonne le colorant dans l'épaisseur même de la couche d'alumine. Enfin la couche colmatée, non poreuse, assure une excellente protection contre la corrosion.

La coloration utilise le plus souvent des dérivés de l'alizarine. Pour les emplois dans le bâtiment, une plus grande résistance à la lumière est obtenue avec des colorants minéraux ou bien par coloration électrolytique.

Le colmatage peut se faire par immersion dans une solution de bichromate de sodium bouillante : la couche devient jaune en se chargeant d'un inhibiteur de corrosion.

Le brillantage électrolytique est une anodisation avec un électrolyte qui n'attaque pas l'aluminium mais dissout l'alumine plus vite qu'il ne se forme. Les pièces brillantes subissent ensuite une anodisation sulfurique. La couche transparente d'alumine ainsi formée protège le brillant.

La suite de cet article est accessible aux abonnés

- Des contenus variés, complets et fiables

- Accessible sur tous les écrans

- Pas de publicité

Déjà abonné ? Se connecter

Écrit par

- Robert GADEAU : ingénieur de l'Institut électrotechnique de Grenoble, directeur honoraire de la compagnie Pechiney

- Robert GUILLOT : ingénieur à l'École centrale de Lyon, chef de service à Cégédur Péchiney

Classification

Médias

Autres références

-

PROCÉDÉ INDUSTRIEL DE FABRICATION DE L'ALUMINIUM

- Écrit par Nicole CHÉZEAU

- 189 mots

Le Français Henri Sainte-Claire Deville (1818-1881) inventa en 1854 le premier procédé industriel de fabrication de l'aluminium. Celui-ci consiste à décomposer le chlorure double NaCl-AlCl3 par le sodium en présence d'un fondant. L'alumine nécessaire à la préparation de ce chlorure...

-

ACIER - Technologie

- Écrit par Louis COLOMBIER , Gérard FESSIER , Guy HENRY et Joëlle PONTET

- 14 178 mots

- 10 médias

L' aluminium est avant tout un puissant désoxydant. Il se rencontre plus rarement comme élément d'alliage dans des cas particuliers où il intervient dans certains processus de durcissement. -

AIMANTS

- Écrit par Roger FONTAINE

- 6 274 mots

- 13 médias

-

ALLIAGES

- Écrit par Jean-Claude GACHON

- 7 363 mots

- 5 médias

...la procédure qui permet de conserver la dureté souhaitable tout en maintenant la fragilité à un niveau acceptable. Dans le cas du duralumin, alliage d' aluminium et de cuivre, le réseau cristallin de l'aluminium est capable, à 550 0C, de s'accommoder de la présence de 2 p. 100 d'atomes de cuivre... -

ALUNS

- Écrit par Jean PERROTEY

- 1 634 mots

- Afficher les 32 références