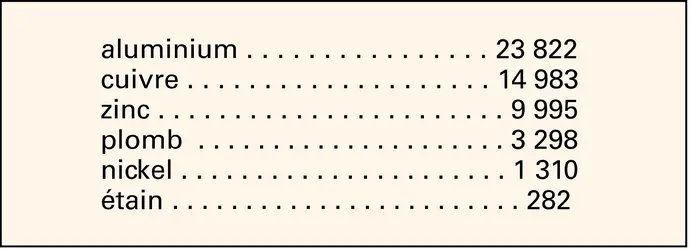

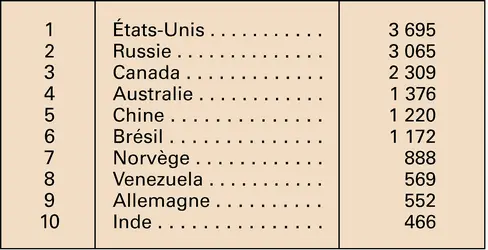

- 1. Aspects économiques

- 2. Historique

- 3. Minerais d'aluminium

- 4. Production de l'alumine

- 5. Production de l'aluminium

- 6. Raffinage de l'aluminium

- 7. Propriétés de l'aluminium

- 8. Les alliages d'aluminium

- 9. Fabrication des demi-produits

- 10. Mise en œuvre de l'aluminium et de ses alliages

- 11. Traitements de surface

- 12. Les composés de l'aluminium

- 13. Bibliographie

ALUMINIUM

Production de l'aluminium

Procédés électrolytiques

Le schéma de la production électrolytique de l'aluminium est le suivant : une cuve garnie de charbon contient de la cryolithe fondue avec quelque pour-cent d'alumine en solution. L' électrolyse de l'alumine donne de l'aluminium, qui se dépose au fond de la cuve (cathode), et de l'oxygène, qui brûle des anodes en carbone pur plongeant dans l'électrolyse.

Ce processus, imaginé par Hall et Héroult, a bénéficié de perfectionnements du matériel d'électrolyse et d'une amélioration du contrôle ; ces progrès ont amené, en particulier, une augmentation régulière de la taille et de la puissance des cuves.

La cuve

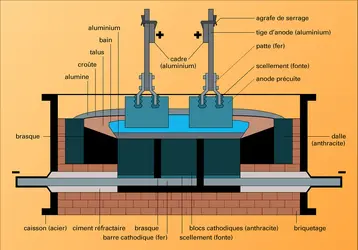

La cuve est représentée par le schéma de la figure 2.

Le caisson en acier contient un creuset en blocs de carbone cuits, à base d'anthracite, liés entre eux par de la pâte à brasque (mélange d'anthracite et de coke métallurgique lié par un brai gras) ; cette pâte cuit au démarrage de la cuve. Le courant est amené par des barres cathodiques en fer, scellées à la fonte dans des rainures pratiquées à la base des blocs cathodiques.

Les côtés de la cuve sont garnis de dalles de carbone de 120 millimètres d'épaisseur, qui brûlent partiellement en service et se trouvent remplacées par un magma de bain figé et d'alumine.

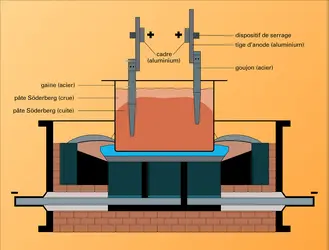

On distingue deux types de cuves : à anodes précuites (fig. 2) et à anode continue Söderberg (fig. 3).

Les anodes précuites sont des blocs cuits constitués de carbone très pur (coke de pétrole ou coke de brai). Pour maintenir la densité de courant inférieure à 1 A/cm2, dans une cuve à 50 000 ampères, on utilise en France 18 anodes de 350 × 650 millimètres, tenues par deux barres collectrices (cadre) en aluminium reliées à la cathode de la cuve précédente de la série. Aux États-Unis, on utilise un plus grand nombre d'anodes plus petites.

Le procédé Söderberg, appliqué dès 1926 à l'aluminium, consiste à charger de la pâte crue de coke de pétrole ou de coke de brai à 30 p. 100 de brai sec directement dans une gaine de tôle de fer qui enserre l'anode unique de la cuve ; la chaleur du bain cuit cette pâte, à mesure que l'on descend l'anode pour compenser son usure. Des goujons verticaux en acier assurent à la fois l'arrivée du courant anodique et le soutien mécanique de l'anode, deux jeux de vérins permettant son réglage en hauteur et la modification de la position de la gaine. Les goujons sont relevés individuellement lorsque l'usure de l'anode a amené leur pointe trop près du bain.

L'électrolyse

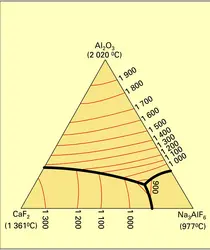

La cryolithe (AlF3, 3 NaF) est un composé stable, fondant à 1 000 0C ; l'alumine s'y dissout jusqu'à l'eutectique à 18,5 p. 100 ; en pratique, on ne dépasse pas la teneur de 8 p. 100, pour éviter des risques d'empâtement du bain.

On ajoute à la cryolithe 7 p. 100 de fluorure d'aluminium ; ce bain, dit « acide », a un point de fusion un peu plus bas et surtout cette addition s'oppose à la dissolution de l'aluminium dans le bain. On ajoute encore parfois un peu de fluorure de calcium qui abaisse la température de solidification.

Rôle de fondants des additions de cryolite et de fluorine à l'alumine

Encyclopædia Universalis France

Un bain moyen (83 p. 100 de cryolithe, 7 p. 100 d'AlF3, 5 p. 100 de CaF2, 5 p. 100 d'Al2O3) se solidifie à 960 0C ; il est nécessaire de contrôler fréquemment sa composition pour pouvoir effectuer les corrections indispensables en fluorure (ou carbonate) de sodium ou en fluorure d'aluminium.

De nombreuses théories d'électrolyse ont été proposées ; une des plus vraisemblables est celle qui envisage la décomposition de la cryolithe avec formation primaire de sodium à la cathode. Une théorie simplifiée ne fait pas intervenir la cryolithe dans l'électrolyse, celle-ci ne servant donc que de solvant, l'électrolyse n'étant que celle de l'alumine dissoute[...]

La suite de cet article est accessible aux abonnés

- Des contenus variés, complets et fiables

- Accessible sur tous les écrans

- Pas de publicité

Déjà abonné ? Se connecter

Écrit par

- Robert GADEAU : ingénieur de l'Institut électrotechnique de Grenoble, directeur honoraire de la compagnie Pechiney

- Robert GUILLOT : ingénieur à l'École centrale de Lyon, chef de service à Cégédur Péchiney

Classification

Médias

Autres références

-

PROCÉDÉ INDUSTRIEL DE FABRICATION DE L'ALUMINIUM

- Écrit par Nicole CHÉZEAU

- 189 mots

Le Français Henri Sainte-Claire Deville (1818-1881) inventa en 1854 le premier procédé industriel de fabrication de l'aluminium. Celui-ci consiste à décomposer le chlorure double NaCl-AlCl3 par le sodium en présence d'un fondant. L'alumine nécessaire à la préparation de ce chlorure...

-

ACIER - Technologie

- Écrit par Louis COLOMBIER , Gérard FESSIER , Guy HENRY et Joëlle PONTET

- 14 178 mots

- 10 médias

L' aluminium est avant tout un puissant désoxydant. Il se rencontre plus rarement comme élément d'alliage dans des cas particuliers où il intervient dans certains processus de durcissement. -

AIMANTS

- Écrit par Roger FONTAINE

- 6 274 mots

- 13 médias

-

ALLIAGES

- Écrit par Jean-Claude GACHON

- 7 363 mots

- 5 médias

...la procédure qui permet de conserver la dureté souhaitable tout en maintenant la fragilité à un niveau acceptable. Dans le cas du duralumin, alliage d' aluminium et de cuivre, le réseau cristallin de l'aluminium est capable, à 550 0C, de s'accommoder de la présence de 2 p. 100 d'atomes de cuivre... -

ALUNS

- Écrit par Jean PERROTEY

- 1 634 mots

- Afficher les 32 références