- 1. Aspects économiques

- 2. Historique

- 3. Minerais d'aluminium

- 4. Production de l'alumine

- 5. Production de l'aluminium

- 6. Raffinage de l'aluminium

- 7. Propriétés de l'aluminium

- 8. Les alliages d'aluminium

- 9. Fabrication des demi-produits

- 10. Mise en œuvre de l'aluminium et de ses alliages

- 11. Traitements de surface

- 12. Les composés de l'aluminium

- 13. Bibliographie

ALUMINIUM

Les alliages d'aluminium

L'aluminium pur a des emplois limités, sauf pour les conducteurs ; dès l'origine, on a cherché à faire des alliages, pour avoir des caractéristiques mécaniques plus élevées.

La symbolisation employée ici est celle qui a été adoptée par l'Organisation internationale de normalisation (I.S.O.), fondée sur les symboles chimiques. Par exemple, Al-Cu 4 MgSi désigne le « duralumin » qui renferme en moyenne 4 p. 100 de cuivre, 0,7 p. 100 de magnésium et 0,5 p. 100 de silicium (avec éventuellement 0,7 p. 100 de manganèse).

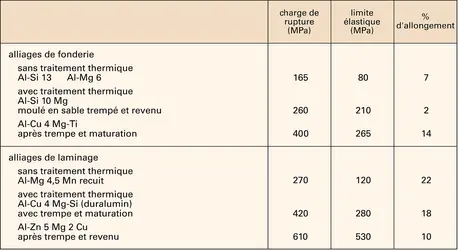

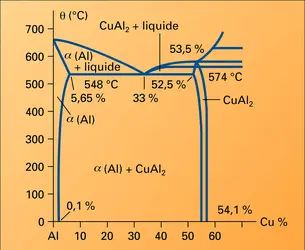

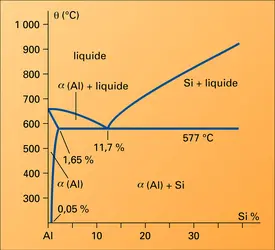

Il existe un très grand nombre d'alliages : les principaux dans chaque catégorie sont donnés dans le tableau 5. Les deux diagrammes thermiques fondamentaux sont donnés aux figures 4 et 5.

La répartition des phases et la grosseur des grains dépendent avant tout de la vitesse de solidification à la coulée ; l'équilibre structural peut encore être modifié par le phénomène de sursaturation des solutions solides ; la structure est ensuite modifiée par les déformations plastiques, à chaud ou à froid. On peut agir sur cette structure à l'état liquide par des traitements d'affinage. Le refroidissement lent, lors de la coulée en sable, de l'Al-Si 13 donne un métal fragile (3 p. 100 d'allongement), à cassure grossière ; si l'on introduit dans le métal fondu 0,08 p. 100 de sodium, on obtient ensuite, quelle que soit la lenteur de la solidification, un métal non fragile (7 p. 100 d'allongement), à cassure fine. On admet qu'un peu de sodium reste dans l'aluminium fondu, en dispersion colloïdale. Les premiers noyaux de silicium solide qui se forment au refroidissement adsorbent ces particules colloïdales de sodium ; ces dernières les empêchent de se développer en modifiant leur tension superficielle. Ceci favorise une surfusion, qui permet la formation brusque d'un grand nombre de nouveaux noyaux lorsque la température s'est suffisamment abaissée. En pratique, le sodium est introduit et brassé au fond du creuset, grâce à une canne de fer à cloche perforée, dans le métal surchauffé vers 770 0C. On peut encore l'introduire, dans du métal à 800 0C, grâce à une poudre de chlorure et de fluorure de sodium ; le fluorure est réduit par l'aluminium en donnant du sodium naissant. Les alliages au silicium peuvent également être modifiés par des additions de strontium ou d'antimoine.

À l'état solide, la structure est modifiée par écrouissage et par divers traitements thermiques. L'aluminium se déforme plastiquement à froid par glissement ; le plan cristallographique (111) est le plan de glissement préférentiel à froid. Les cristaux initiaux sont brisés en « cristallites » plus petites, il se produit une orientation d'ensemble qui confère au métal une anisotropie plus ou moins marquée ; il y a en outre durcissement. L'écrouissage critique, généralement inférieur à 10 p. 100 pour les alliages préalablement corroyés à chaud, est l'écrouissage minimal après recuit permettant une recristallisation par un nouveau recuit. Dans la pratique, il est nécessaire d'éviter les régions d'écrouissage critique, où il se produirait au recuit un grossissement gênant du grain.

Le recuit, chauffage destiné à faire disparaître les effets durcissants de l'écrouissage, se fait en plusieurs étapes : restauration et recristallisation primaire et secondaire.

La grosseur du grain varie selon les conditions de recuit et aussi selon les conditions préalables de fabrication. La tendance au grossissement du grain de certains alliages est réduite par des additions de titane ou de zirconium.

Le durcissement structural de quelques alliages d'aluminium est basé sur la variation de solubilité à l'état solide d'un métal ou d'un composé intermétallique entre la température eutectique[...]

La suite de cet article est accessible aux abonnés

- Des contenus variés, complets et fiables

- Accessible sur tous les écrans

- Pas de publicité

Déjà abonné ? Se connecter

Écrit par

- Robert GADEAU : ingénieur de l'Institut électrotechnique de Grenoble, directeur honoraire de la compagnie Pechiney

- Robert GUILLOT : ingénieur à l'École centrale de Lyon, chef de service à Cégédur Péchiney

Classification

Médias

Autres références

-

PROCÉDÉ INDUSTRIEL DE FABRICATION DE L'ALUMINIUM

- Écrit par Nicole CHÉZEAU

- 189 mots

Le Français Henri Sainte-Claire Deville (1818-1881) inventa en 1854 le premier procédé industriel de fabrication de l'aluminium. Celui-ci consiste à décomposer le chlorure double NaCl-AlCl3 par le sodium en présence d'un fondant. L'alumine nécessaire à la préparation de ce chlorure...

-

ACIER - Technologie

- Écrit par Louis COLOMBIER , Gérard FESSIER , Guy HENRY et Joëlle PONTET

- 14 178 mots

- 10 médias

L' aluminium est avant tout un puissant désoxydant. Il se rencontre plus rarement comme élément d'alliage dans des cas particuliers où il intervient dans certains processus de durcissement. -

AIMANTS

- Écrit par Roger FONTAINE

- 6 274 mots

- 13 médias

-

ALLIAGES

- Écrit par Jean-Claude GACHON

- 7 363 mots

- 5 médias

...la procédure qui permet de conserver la dureté souhaitable tout en maintenant la fragilité à un niveau acceptable. Dans le cas du duralumin, alliage d' aluminium et de cuivre, le réseau cristallin de l'aluminium est capable, à 550 0C, de s'accommoder de la présence de 2 p. 100 d'atomes de cuivre... -

ALUNS

- Écrit par Jean PERROTEY

- 1 634 mots

- Afficher les 32 références