DISTILLATION

Article modifié le

Mise en œuvre de la distillation

On distingue deux façons d'effectuer une distillation :

– En continu : l'appareil est alimenté de façon permanente, tandis qu'on soutire, à débits et compositions fixes, un distillat et un résidu respectivement en tête et au fond de l'appareil. En tout point de l'appareil, concentration, température, pression et débits sont indépendants du temps ; on dit que le régime est stationnaire. C'est le mode opératoire le plus couramment retenu par l'industrie, surtout pour le traitement de quantités importantes de produits.

– En discontinu : il s'agit d'une opération évoluant dans le temps. La charge est initialement disposée dans l'appareil où elle est chauffée ; sa composition varie ainsi que celle du distillat. Il n'y a pas de soutirage de résidu. Cette technique est fréquemment employée au laboratoire, elle est aussi celle de l'artisanat (c'est ainsi que procèdent les « bouilleurs de cru »).

Dans ce texte, on ne s'intéressera qu'à la distillation effectuée en continu.

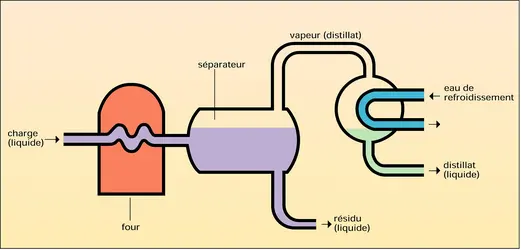

Examinons d'abord le cas simple des appareils à un seul étage de contact entre le liquide et la vapeur (distillation continue simple). La figure présente le schéma de l'appareil utilisé pour distiller une charge liquide. L'opération s'effectue à pression et température constantes. Pour suivre le fonctionnement de cette installation, on admettra qu'elle est équivalente à un étage théorique, c'est-à-dire que la vapeur et le liquide quittant le séparateur sont en équilibre.

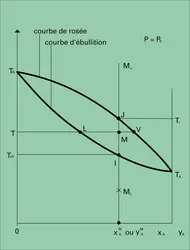

Supposons que l'on distille, avec cet équipement fonctionnant à la pression atmosphérique, un mélange équimoléculaire d'isobutène et d'isoprène. La figure montre que, lorsque l'appareil fonctionne à 7,2 0C, le pourcentage vaporisé de la charge est infime et que les bulles de vapeur contiennent 81,5 p. 100 d'isobutène. On constate aussi que, à 21,5 0C, la charge est entièrement vaporisée. Les températures de distillation sont donc situées entre 7,2 0C et 21,5 0C.

Finalement, il est impossible de séparer le mélange en ses constituants purs au moyen de cet appareil. Par contre, il est possible de fractionner la charge en deux nouveaux mélanges respectivement enrichis en isobutène et isoprène. Afin d'améliorer la séparation du mélange, il vient immédiatement à l'idée d'effectuer une succession de traitement en un étage.

Agencement des étages théoriques

Cascade de distillations continues simples

On dispose de plusieurs appareils analogues au précédent, que l'on cherche à faire fonctionner en série. La charge F, de composition x0, donne, dans l'étage 1 fonctionnant à la température T1, un liquide L1 et une vapeur V1. L1 est chauffé et partiellement vaporisé à la température T2 dans l'étage 2, ce qui donne le liquide L2 qui, dans l'appareil suivant, donne L3. De même, la vapeur V1 est refroidie et partiellement condensée à la température T′2 dans l'étage 2′. La nouvelle vapeur produite V′2 donne à son tour dans l'élément suivant la vapeur finale V′3.

L'évolution des phases au cours d'un tel procédé est donnée par la figure b. On constate que, d'une part, les équilibres n'ont pas lieu à la même température ; en effet :

Cascade d'étage fonctionnant à contre-courant

La technique précédente montre tout l'intérêt qu'il y a à vaporiser ou condenser partiellement les effluents de chaque séparateur de distillation continue simple.

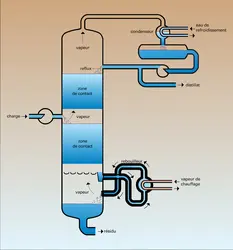

La rectification réalise ces vaporisations et condensations successives en faisant s'écouler à contre-courant une phase vapeur et une phase liquide. La vapeur chauffe le liquide dont les éléments légers se vaporisent ; le liquide refroidit la vapeur dont les éléments lourds se condensent. Le transfert de chaleur s'accompagne donc d'un transfert de matière entre les phases.

Le problème pratique consiste à réaliser le contre-courant liquide-vapeur. Dans ce but, on effectue, d'une part, un recyclage de vapeur condensée au sommet de l'appareil et, d'autre part, une vaporisation partielle du liquide en bas de la colonne de distillation. L'alimentation, préalablement chauffée, se vaporise en partie dans sa zone d'admission dans la colonne. La vapeur produite monte dans la tour, traverse le condenseur où elle se liquéfie par refroidissement ; une partie du liquide obtenu est soutirée (c'est le distillat), l'autre est réintroduite dans l'appareil (c'est le reflux liquide qui descend en croisant à contre-courant la vapeur) ; le reflux est particulièrement riche en élément volatil, ce qui provoque un enrichissement de la vapeur en ce constituant léger. Puis le liquide descend dans la colonne, il est partiellement vaporisé dans le rebouilleur ; la vapeur émise monte dans l'appareil à contre-courant du liquide et en chassant de ce dernier ses constituants légers. Le résidu liquide est soutiré au fond de la colonne.

La section supérieure de la tour à distiller (au-dessus de l'introduction de la charge) est la zone d'enrichissement de la vapeur en élément le plus volatil ; elle a pour but d'augmenter la pureté de l'élément léger constituant principalement le distillat ; la section inférieure sert à épuiser le liquide en ce constituant volatil, c'est-à-dire à augmenter son taux de récupération.

Dans une telle colonne, on fournit de la chaleur aux produits par le rebouilleur (dans le bas de l'appareil) et on l'élimine au sommet par l'intermédiaire du condenseur.

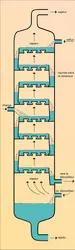

Appareillage

Les appareils ont tous pour but de réaliser le meilleur échange de matière entre le liquide et la vapeur qui se croisent. Ils doivent donc être équipés de dispositifs internes qui, d'une part, favorisent la dispersion de la vapeur dans le liquide et plus particulièrement provoquent la plus grande surface d'aire interfaciale, et, d'autre part, permettent la séparation du liquide et de la vapeur en contact, afin d'en faciliter l'écoulement global à contre-courant. Les appareils les plus couramment employés sont équipés de plateaux sur lesquels s'effectue le contact entre les phases – et, par conséquent, l'échange de matière – et entre lesquels la vapeur et le liquide s'écoulent à contre-courant sans être, le plus souvent, en contact. Différents types de plateaux peuvent être employés ; les plateaux à calottes, jusqu'à maintenant les plus utilisés, sont progressivement remplacés par d'autres dispositifs (plateaux à clapets, par exemple) de construction moins coûteuse. La figure permet de suivre le fonctionnement d'un plateau. Le liquide est admis sur le plateau par le déversoir du plateau supérieur et s'en échappe par son propre déversoir après avoir circulé entre les calottes. La vapeur pénètre dans la cheminée de la calotte, s'écoule par les fentes situées à sa base et traverse, sous forme de bulles, la couche de liquide surmontant les fentes.

Si le diamètre de la tour à distiller devient important, on aura recours alternativement à un déversoir central et à deux déversoirs latéraux.

Le plus souvent, les appareils de laboratoire ou les unités industrielles de faible capacité ne comportent pas de plateaux mais sont équipés d'éléments de remplissage qui ont pour but de faciliter le contact entre la vapeur et le liquide. La disposition d'une colonne à remplissage est analogue à celle d'une colonne à plateaux, ces derniers étant remplacés par des corps solides remplissant tout l'espace de la section correspondante. Les éléments de remplissage peuvent être constitués de matériaux les plus divers : porcelaine, verre, acier, plastiques... Les plus couramment employés sont les anneaux Rashig (cylindres creux, de hauteur égale à leur diamètre) et les anneaux Pall.

Calcul d'une colonne

Le calcul d'une tour à distiller exige la résolution de plusieurs problèmes. Il faut en particulier :

– chiffrer la difficulté de la séparation à réaliser (c'est-à-dire évaluer le nombre d'étages théoriques nécessaires pour effectuer la séparation) ainsi que le reflux et les quantités de chaleur à fournir au rebouilleur et à éliminer au condenseur ; cela ne dépend que des débits des produits circulant dans l'appareil (équations de bilan) et des données d'équilibre relatives au mélange traité (ce qui implique qu'il faut avoir fait choix, au préalable d'une pression de fonctionnement) ;

– chiffrer l'efficacité de l'appareil, c'est-à-dire déterminer le nombre de plateaux réels (ou la hauteur de garnissage) équivalant au nombre d'étages théoriques trouvé précédemment ; cela fait appel à la cinétique des transferts de matière et de chaleur, dont l'importance dépend des fluides en présence, et du régime d'écoulement réalisé à l'endroit où s'effectue le transfert (calotte des plateaux en ce qui concerne le transfert de matière).

Choix de la pression de fonctionnement

La distillation est une opération qui peut s'effectuer sous des pressions extrêmement différentes. Le choix de la pression est ordinairement fixé afin de pouvoir condenser, tout au moins partiellement, la vapeur quittant le sommet de la colonne par échange de chaleur avec un fluide peu coûteux (le plus souvent de l'eau). On cherche aussi à vaporiser une partie du liquide dans le rebouilleur par échange de chaleur avec un produit convenable (vapeur d'eau si possible). Quand ces deux conditions ne peuvent être réalisées simultanément, il pourra être nécessaire soit d'effectuer la condensation à basse température en faisant appel à une machine frigorifique coûteuse, soit d'effectuer la vaporisation par chauffage direct dans un four.

La distillation sous pression sera employée lorsque la charge traitée est très volatile. L'augmentation de la pression provoque l'augmentation de la température de rosée, la vapeur peut alors être condensée par de l'eau. Elle ne pourra pas être pratiquée, d'une part, si les produits ne sont pas stables thermiquement, et, d'autre part, si le liquide de fond de tour atteint ou dépasse sa température critique ; en effet, dans ce dernier cas, il ne peut exister une vapeur et un liquide en équilibre, on ne trouve alors qu'une phase unique, dite supercritique. La réalisation du contre-courant nécessaire à la distillation devient évidemment impossible.

On fera appel à la distillation sous pression inférieure à la pression atmosphérique lorsqu'on aura à distiller un mélange contenant soit des produits fort peu volatils, soit des produits instables thermiquement.

Accédez à l'intégralité de nos articles

- Des contenus variés, complets et fiables

- Accessible sur tous les écrans

- Pas de publicité

Déjà abonné ? Se connecter

Écrit par

- Jean DURANDET : Directeur de recherche à l'Institut français du pétrole (I.F.P.), ingénieur et professeur à l'Ecole nationale supérieure du pétrole et des moteurs (E.N.S.P.M.), chargé de cours à l'université catholique de Louvain

Classification

Médias

Autres références

-

ALCANES

- Écrit par Jacques METZGER

- 3 616 mots

- 11 médias

...les alcanes, notamment linéaires, prédominent, et de molécules fonctionnelles en petit nombre. Soumis aux opérations de raffinage, ils sont séparés par distillation fractionnée en coupes contenant des mélanges dont les températures d'ébullition sont comprises dans un intervalle défini. Les termes les... -

ALCOOL ÉTHYLIQUE ou ÉTHANOL

- Écrit par Fernand COUSSEMANT

- 694 mots

Alcool primaire, liquide incolore, d'odeur agréable, miscible à l'eau en toutes proportions, miscible à de nombreux solvants organiques, l'éthanol ou alcool éthylique, CH3—CH2OH, a les caractéristiques suivantes :

Masse moléculaire : 46,07 g

Masse spécifique : 0,789 3...

-

AZÉOTROPE MÉLANGE

- Écrit par Pierre MOYEN

- 112 mots

Mélange présentant la propriété d'avoir une température d'ébullition unique et définie pour une composition déterminée ; un mélange azéotrope, ou un azéotrope, présente alors certaines propriétés physiques, qui sont celles des corps purs, et notamment la propriété d'avoir la même composition en phase...

-

CADMIUM

- Écrit par Alexandre TRICOT

- 8 051 mots

- 6 médias

Le cadmium recueilli au creuset de fusion à une température d'environ 450 0C est introduit dans un autre four à creuset de distillation dans lequel le métal est porté au-dessus de la température de vaporisation (770 0C). - Afficher les 12 références

Voir aussi

- PRESSION, physique

- LIQUIDE ÉTAT

- PLATEAU, génie chimique

- ÉTAGE, génie chimique

- VAPORISATION

- SÉPARATION, chimie

- COLONNE, génie chimique

- GAZEUX ÉTAT

- TEMPÉRATURE

- LIQUIDE-VAPEUR ÉQUILIBRE

- TENSION DE VAPEUR

- TEMPÉRATURE DU POINT DE ROSÉE

- VOLATILITÉ

- ALAMBIC

- CHIMIE HISTOIRE DE LA

- SOLUTION, chimie

- ÉBULLITION

- PHASES, physico-chimie

- DISTILLAT

- TEMPÉRATURE D'ÉBULLITION

- VAPEUR, chimie physique