MÉTALLOGRAPHIE Macrographie et micrographie optiques

Article modifié le

C'est dans la seconde moitié du xixe siècle que le microscope optique a commencé à être utilisé pour examiner les structures des produits métallurgiques. Anasoff, en 1841, puis Henry Clifton Sorby, en 1864, furent les pionniers de cette technique avec Floris Osmond, lequel publia le premier ouvrage illustré de photomicrographie (La Constitution des aciers au carbone, 1894).

À la suite de ces précurseurs vint alors toute une génération d'illustres métallurgistes : Adolf Martens et Gustav Heinrich Tammann en Allemagne, Nicholas Timothy Belaiew en Russie, Henry Le Chatelier, Augustin Charpy et Albert Portevin en France, William Chandler Roberts-Austen et John Edward Stead en Angleterre, Carl Axel Benedicks en Suède, Albert Sauveur aux États-Unis et bien d'autres, qui tous développèrent les techniques de la métallographie microscopique.

Un tel intérêt pour ce mode d'investigation s'explique si l'on pense que les propriétés d'un matériau métallurgique ne dépendent pas seulement de la composition chimique, mais qu'elles découlent essentiellement de la nature, de la taille et de la répartition des phases constituantes.

Préparation des surfaces

Mis à part le cas particulier de l'examen des états de surface qui peut avoir un certain intérêt métallurgique (finition d'un usinage, par exemple) et celui de l'examen des ruptures intercristallines ou transgranulaires, les échantillons destinés à être observés au microscope optique doivent subir une préparation particulière. Les constituants sont en effet soit masqués par des couches superficielles gênantes (oxydes, nitrures), soit altérés par les procédés de mise en forme. Il est donc nécessaire de disposer tout d'abord d'échantillons ayant quelques centimètres carrés de section et d'en polir la partie qui sera examinée.

Prélèvement des échantillons

L' échantillon choisi doit évidemment être le plus représentatif possible de la structure de la pièce étudiée. Or il est rare que les matériaux métallurgiques soient homogènes : leur composition chimique peut varier d'un point à un autre, soit à cause de phénomènes de « ségrégation majeure » (cf. métallurgie - Les traitements thermiques), soit parce qu'ils ont subi certains traitements de surface (cémentation, nitruration), soit encore parce que la mise en forme a introduit des déformations localisées (forgeage, matriçage).

L'échantillon étant choisi, le prélèvement dans la pièce doit être effectué en perturbant au minimum la structure initiale : le sciage ou le tronçonnage sont en général employés, mais il faut alors éviter soigneusement tout échauffement excessif. Dans certains cas particuliers, on aura recours au découpage par étincelage, par ultrasons ou par électrolyse.

Découvert à Cracovie par Biernawski, le découpage par étincelage consiste à utiliser l'énergie d'une batterie de condensateurs pour produire des étincelles entre une électrode de découpage et la pièce. Cette dernière est immergée dans un bain d'huile qui régularise les arcs électriques et assure le refroidissement durant la coupe.

Dans le cas de matériaux très durs et très fragiles (tels les carbures métalliques), on immerge la pièce dans une suspension de poudre abrasive. Des ondes stationnaires ultrasonores permettent de localiser l'abrasion et de couper l'éprouvette en certaines zones particulières qui sont des ventres de vibration.

Afin d'éviter toute perturbation d'origine mécanique ou thermique lors du découpage, ce qui est nécessaire dans certains cas particuliers comme celui du prélèvement d'échantillons monocristallins, on a recours au découpage électrolytique. Pour réaliser cette opération, un fil ou un disque porté à un potentiel négatif est imbibé d'un électrolyte ; cette électrode est donc en contact avec la pièce à couper (placée en anode) par l'intermédiaire d'un film liquide conducteur. Il s'ensuit une attaque électrochimique localisée qui permet le sectionnement de la pièce.

Polissage de la surface

L'échantillon étant prélevé, il reste à rendre une de ses surfaces apte à être examinée au microscope optique. Cette surface doit être plane (puisque les objectifs ont une faible profondeur de champ) et sans rayures (qui nuiraient à l'examen de la structure). C'est le but des opérations de polissage.

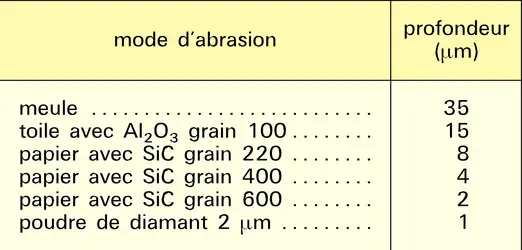

Un polissage préliminaire est en général réalisé mécaniquement par abrasion sur des meules refroidies puis sur des bandes de papiers abrasifs revêtus de carbure de silicium et humectés d'eau. Cette phase du polissage est assez délicate puisqu'il convient d'éviter un trop fort échauffement local. Afin d'éliminer progressivement les rayures, on opère sur une série de papiers abrasifs dont le grain est de plus en plus fin (220, 320, 400, 600, par exemple) en croisant soigneusement les stries de polissage quand on passe d'un papier au suivant.

Afin d'obtenir des surfaces ayant un « poli miroir », on termine le polissage en utilisant soit des procédés mécaniques, soit des

techniques chimiques ou électrolytiques qui permettent d'éviter toute perturbation de la surface polie.

Dans la finition mécanique, la section à polir est amenée au contact d'un disque de drap ou de feutre imbibé d'une suspension abrasive contenant soit des grains d'alumine ou de magnésie qui, par suite de leur dureté, usent la surface, soit de la poudre de diamant dont les cristaux très coupants enlèvent de véritables microcopeaux. Le disque tourne à quelques centaines de tours par minute et la pièce elle-même est animée d'un mouvement de rotation autour d'un axe normal à la surface à polir. Après une série de passages sur des disques imprégnés d'abrasifs de plus en plus fins (poudre de diamant dont les grains font successivement 20 μm, 10 μm et 2 μm, par exemple), la surface est correctement polie et peut être utilisable.

Bien entendu, ce mode de polissage introduit des déformations au niveau de la surface abrasée et le tableau indique, à titre d'exemple, la profondeur de la zone sous-jacente perturbée dans le cas d'un acier inoxydable 18-10 (18 p. 100 de chrome, 10 p. 100 de nickel et environ 72 p. 100 de fer).

Certains métaux et alliages se polissent par simple immersion dans des réactifs spécifiques, sans aucun potentiel extérieur. C'est la finition chimique, phénomène dont R. Pinner a fourni une explication. Ainsi, à titre d'exemple, l'aluminium et ses alliages sont polis dans une solution qui est un mélange d'acides sulfurique, phosphorique et nitrique dans le rapport 3, 7, 1, renfermant également 1 g de Ni(NO3)2 par litre ; la température de polissage est comprise entre 85 et 105 0C. Dans le cas du zirconium, un polissage chimique à 20 0C durant 20 s dans un mélange renfermant 60 p. 100 de HNO3, 5 p. 100 de HF, 35 p. 100 de H2O (en volume) permet d'obtenir des surfaces débarrassées d'oxyde gênant, donc examinables en lumière polarisée. Seule existe une légère attaque différentielle qui dépend de l'orientation des cristaux et met bien en évidence chaque domaine cristallin.

La finition électrolytique permet d'obtenir des surfaces parfaitement polies et rigoureusement exemptes de déformations. C'est en 1930 qu'un brevet concernant le polissage électrolytique du nickel a été déposé par P. Jacquet et H. Figour et, en 1935, apparaissent les premières photomicrographies relatives à des échantillons polis électrolytiquement. On a pu dire que Jacquet est le père de la métallographie moderne puisque, sans le procédé de polissage électrolytique, l'étude de nombreux métaux et alliages n'aurait pu être abordée. Toutes les recherches effectuées sur des lames minces examinées au microscope électronique, recherches qui ont permis d'aborder vraiment la physique de l'état métallique, n'auraient pas pu être entreprises sans le polissage électrolytique. Enfin, en 1956, P. Jacquet et G. Van Effenterre mettent au point une méthode de polissage électrolytique localisé (méthode dite du tampon) qui permet des examens sur des pièces très massives sans aucun prélèvement d'échantillon.

Sur le plan technique, le polissage électrolytique est très simple puisqu'il suffit que l'échantillon, placé en anode, soit en contact avec un électrolyte approprié. Très schématiquement, on peut dire que durant l'électrolyse apparaît, sur la surface à polir, une couche très visqueuse ayant une forte résistivité électrique. Cette couche, par suite de sa viscosité, est plus épaisse au niveau des creux de la surface ; il s'ensuit que la dissolution anodique des aspérités est plus rapide (la densité de courant y est importante). Un nivellement de la surface est donc possible par élimination progressive des reliefs initiaux.

Si l'échantillon est immergé dans le bain, on peut polir des surfaces relativement importantes, mais l'opération est assez longue (quelques minutes à quelques heures) ; si l'électrolyte est projeté sur la surface, le polissage est plus rapide (quelques secondes ou quelques dizaines de secondes), puisque les densités de courant peuvent être plus élevées, mais il est alors nécessaire d'employer un diaphragme, ce qui limite la zone polie.

D'emploi facile, le polissage électrolytique, en cellule ou par jet, ne constitue pas un moyen universel valable pour tous les alliages. Dans le cas des alliages biphasés, par exemple, des phénomènes électrochimiques locaux peuvent amener des reliefs accentués (c'est le cas du silicium dans les alliages Al-Si qui, fortement anodique par rapport à la matrice environnante, se polit préférentiellement) ; c'est le cas aussi des échantillons présentant des porosités (alliages frittés ou fontes grises), dans lesquels on observe un polissage rapide des bords des cavités amenant un accroissement notable de la taille des pores. Seul le polissage avec la poudre de diamant donne alors un faciès correct.

Accédez à l'intégralité de nos articles

- Des contenus variés, complets et fiables

- Accessible sur tous les écrans

- Pas de publicité

Déjà abonné ? Se connecter

Écrit par

- Gérard WYON : maître assistant honoraire et chargé de cours à l'Ecole nationale supérieure des mines de Paris

Classification

Média

Autres références

-

ACIER - Technologie

- Écrit par Louis COLOMBIER , Gérard FESSIER , Guy HENRY et Joëlle PONTET

- 14 178 mots

- 10 médias

...cémentite. Mais la superposition de ces deux constituants peut prendre des formes très différentes selon les conditions dans lesquelles ils ont pris naissance. Les structures de l'acier peuvent ainsi être extrêmement variées ; elles sont aisément mises en évidence par les techniques de la métallographie.... -

ARTISANAT DU BRONZE (Gaule préromaine)

- Écrit par Cécile BRETON

- 2 455 mots

- 1 média

Pour élucider le mystère de la fabrication des torques torsadés, une étude métallographique a été menée au Laboratoire de recherche des musées de France sur une sélection d'objets provenant de la vallée de l'Aisne . La métallographie est la seule méthode fiable pour déterminer si un alliage est brut... -

CHARPY GEORGES (1865-1945)

- Écrit par Françoise MOYEN

- 187 mots

Après ses études à l'École polytechnique, Charpy y reste comme préparateur, et passe en 1889 une thèse de chimie sur l'étude des solutions salines.

C'est au laboratoire central de la Marine, où il entre en 1892 comme ingénieur, qu'il commence à étudier les problèmes métallographiques....

-

CORROSION

- Écrit par Gérard BERANGER et Jean TALBOT

- 5 145 mots

- 3 médias

Elles font appel à des techniques très variées. L'examen visuel ou micrographique permet bien souvent de déceler le début du phénomène de corrosion, par exemple l'apparition de piqûres, ou de mettre en évidence sa morphologie. - Afficher les 9 références

Voir aussi