POUDRES MÉTALLURGIE DES

Technologie du frittage

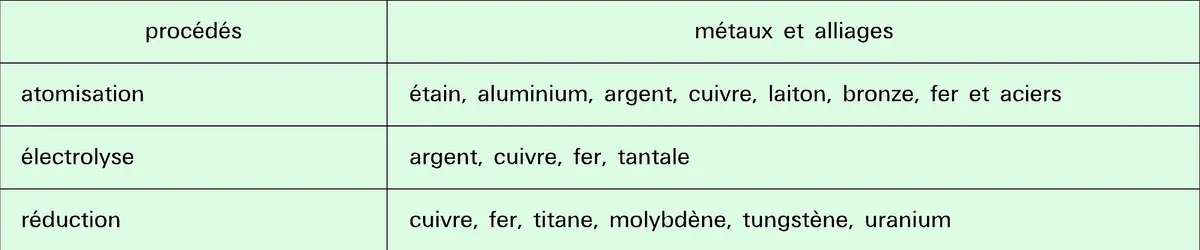

Les procédés utilisés peuvent être divisés en trois groupes : ceux qui correspondent aux métaux ductiles et à points de fusion relativement bas, tels l'argent, le cuivre et le fer ; ceux qui correspondent aux métaux réfractaires, tels le tungstène, le molybdène et le titane ; et ceux qui concernent la préparation de matériaux divers, tels les carbures, les nitrures, les oxydes, etc.

Métaux ductiles

Les pièces fabriquées à partir de poudres de métaux ductiles sont généralement pressées directement à leur forme d'utilisation. Elles sont constituées pour la plupart d'un alliage de deux ou de plusieurs métaux, tels le cuivre et l'étain, ou d'un mélange de poudres de deux métaux (ou plus) qui ne peuvent pas s'allier, tels le cuivre et le tungstène. Une pièce réalisée en alliage est le plus souvent élaborée en partant de poudres préalliées (pièces en laiton, en bronze, en ferronickel et en alliages fer-cuivre).

La préparation commence par le mélange des poudres avec un liant solide, tel le stéarate de zinc ; ce liant facilite le compactage et réduit le frottement entre granules de poudres ; on ajoute aussi parfois un lubrifiant pour réduire l'usure des outillages.

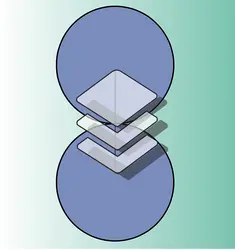

Un pressage ou un briquetage permet ensuite d'obtenir la forme désirée à la température ordinaire. Pour cela, on utilise, d'une part, une matrice en matériau résistant et dur et, d'autre part, un système de deux poinçons. Les pressions utilisées sont généralement comprises entre 160 et 800 mégapascals ; au cours du pressage, le volume de la poudre est réduit au moins de moitié : l'aggloméré a alors une densité atteignant 55 à 80 p. 100 de la densité théorique (matériau solide non poreux ayant la même composition). Les métaux ductiles se prêtent aisément à un tel compactage. On procède alors au frittage, qui se fait généralement sans phase liquide, ce qui réduit au minimum la déformation.

La résistance et la ténacité d'un tel produit fritté sont inférieures à celles du matériau fondu de même composition, en raison de la porosité inhérente à ce procédé. L'infiltration d'une pièce partiellement frittée augmente sa résistance. On peut également recourir à divers traitements thermiques complémentaires.

Les pièces compactées de métaux ductiles présentent un retrait de 1 à 10 p. 100 environ au cours du frittage. Quand il en est tenu compte dans le dessin des matrices, les pièces frittées peuvent être produites avec des tolérances de 0,3 à 1 p. 100 et peuvent être utilisées sans traitement ultérieur. Pour certaines applications, on surdimensionne légèrement les cotes extérieures de la pièce et on la comprime ensuite fortement pour l'amener aux dimensions correctes (technique de la double compression). Les dimensions intérieures, les contours extérieurs et certaines caractéristiques (alésage, filetage) qui ne peuvent être obtenus par mise en forme à la presse nécessitent des opérations ultérieures d'usinage sur la pièce frittée.

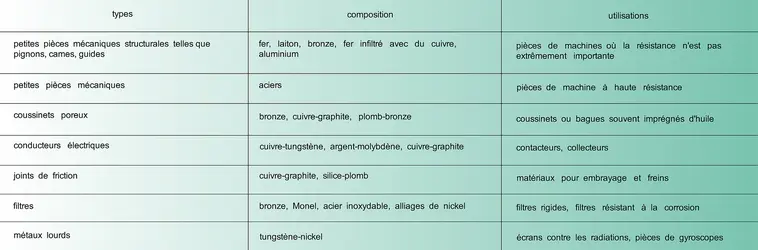

Les pièces destinées à être utilisées comme coussinets sont habituellement imprégnées d'une huile lubrifiante ou d'un matériau solide antifriction après mise sous vide primaire. En service, les pores contenant l'huile servent de réservoir permanent pour la lubrification du coussinet. Les pièces en « acier performant » doivent être réchauffées, puis trempées à l'huile ou à l'eau. Certaines pièces sont parfois recouvertes d'un dépôt électrolytique pour obtenir une surface résistant mieux à la corrosion ou ayant un aspect plus attrayant. Le tableau donne quelques exemples de pièces élaborées à partir de poudres de métaux ductiles.

Métaux réfractaires

Les pièces en métal réfractaire (température de fusion supérieure à 1 600 0C environ) sont généralement mises en forme[...]

La suite de cet article est accessible aux abonnés

- Des contenus variés, complets et fiables

- Accessible sur tous les écrans

- Pas de publicité

Déjà abonné ? Se connecter

Écrit par

- Gérard BERANGER : Professeur, directeur du laboratoire des matériaux de l'université de technologie de Compiègne

- Georges CIZERON : professeur à l'université Paris-Sud, Orsay, directeur du laboratoire de structure des matériaux métalliques, Orsay

Classification

Médias

Autres références

-

AIMANTS

- Écrit par Roger FONTAINE

- 6 274 mots

- 13 médias

En application des théories sur les grains fins, les recherches se sont orientées vers la production d'aimants permanents à partir de poudres dont les dimensions sont de l'ordre de celles des monodomaines magnétiques. Le processus de fabrication comporte deux stades : la préparation de la poudre et l'agglomération... -

BÉRYLLIUM

- Écrit par Jean-Paul CARRON , Robert GADEAU et Jean PERROTEY

- 5 411 mots

- 6 médias

Lebéryllium est préalablement fondu sous vide (purification) ; la billette est transformée en copeaux, que l'on broie. La compression de la poudre se fait à froid (100 kg/mm2), ou mieux à 500 0C ; pour les grosses pièces, on comprime à 1 000 0C sous vide ou en atmosphère d'argon,... -

GRENATS

- Écrit par Gérard GUITARD et Ramanathan KRISHNAN

- 4 265 mots

- 11 médias

...technique classique des céramiques. Prenons le cas du YIG. Les matières premières, soit l'oxyde de fer Fe2O3 et l'oxyde d'yttrium Y2O3 sous forme de poudre fine, sont pesées dans des proportions appropriées, puis mélangées d'une façon très homogène, et ensuite frittées à une température de 1 200 ... -

NICKEL

- Écrit par Jacques GRILLIAT , Bernard PIRE , Michel RABINOVITCH et Jacques SALBAING

- 4 778 mots

- 6 médias

Lespoudres de nickel obtenues par différents procédés : décomposition du nickel carbonyle, réduction de l'oxyde de nickel, etc., sont utilisées dans les accumulateurs alcalins et les piles à combustible. Elles servent également en catalyse et à la fabrication d'aciers et d'alliages frittés (fig. 1)....