SIDÉRURGIE

Article modifié le

L'évolution de la sidérurgie dans les cent dernières années a été marquée par un accroissement considérable de la production d'acier brut : elle est passée, entre 1900 et 1993, de 35 à 725,3 millions de tonnes après un maximum de 785,1 millions de tonnes en 1989. Le niveau de la consommation annuelle d'acier par habitant dans les pays industrialisés (par exemple, en 1981 : 463 kg dans la Communauté économique européenne, 860 kg au Japon, 555 kg en U.R.S.S., 480 kg aux États-Unis) et sa comparaison avec celui des pays en voie de développement (par exemple, en 1981 : 66 kg pour l'ensemble de l'Asie, 23 kg pour l'Afrique, 15 kg en Inde) permettent de penser que ce mouvement continuera et même s'accélèrera, la sidérurgie restant une industrie de base. Elle induit par ailleurs de l'activité en amont et en aval par ses investissements, ses achats, ses transports. Elle conditionne, par la qualité et le faible prix de ses produits, le progrès de nombreuses industries.

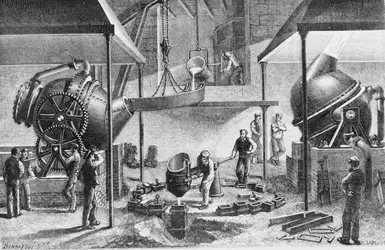

Cet accroissement a été rendu possible par l'invention de procédés de fabrication en grande quantité (au xixe siècle, convertisseurs Bessemer puis Thomas, four Martin) et, plus tard, par la possibilité de fabriquer de l'oxygène pur en grande quantité et à bas prix, ce qui a permis le développement des procédés dits à l'oxygène, qui, de 1952 à 1982, avaient conquis plus de la moitié du marché de l'acier (82,8 p. 100 de la production française, 75 p. 100 environ de la production de la Communauté économique européenne), en 1992, ce procédé est utilisé à 64,6 p. 100 dans le monde occidental et à 41,2 p. 100 en Europe de l'Est.

Les matières premières nécessaires ont été procurées par la découverte en grand nombre de puissants gisements de minerais riches, exploitables à ciel ouvert. L'abaissement du coût des transports maritimes par l'élévation du tonnage des minéraliers a contribué à l'abaissement du prix des minerais rendus et à la dispersion des sites de production qui ne sont plus liés à l'existence d'un gisement de minerai ou de houille, mais bien davantage à la possibilité de réception par voie maritime et à la proximité d'un marché : on constate une certaine égalisation des données techniques initiales de la production.

L'acier est un produit à bas prix ; pour en assurer à meilleur compte des productions croissantes, la taille des appareils a crû, les usines sont de plus en plus grandes : avant 1939, il y avait des usines intégrées de 500 000 tonnes par an ; actuellement, elles atteignent de 8 à 10 millions de tonnes. Cet accroissement de taille permet une diminution des frais d'investissement à la tonne produite, mais implique la mise en œuvre de capitaux de plus en plus importants.

Les quantités de fonte nécessaires sont fournies par de très gros fourneaux (jusqu'à 10 000 t/j), dont la régularité de marche a été facilitée par la préparation intégrale des charges. Le minerai, de granulométrie contrôlée, éventuellement enrichi, le plus souvent aggloméré ou mis en boulettes, est enfourné dans l'état le plus régulier possible. Les marches ainsi réalisées s'effectuent avec des consommations de coke régulières et faibles (moyenne dans la C.E.C.A. en 1981 : environ 540 kg/t, certaines marches à Dunkerque et au Japon correspondant à moins de 400 kg/t), facilitées par l'accroissement des températures de vent (1 300 0C), et l'emploi du fuel, qui atteignait jusqu'à 120-150 kg/t en 1972, est considérablement réduit.

À l'aciérie, la capacité des convertisseurs à l'oxygène peut atteindre 350 t. Les procédés à l'oxygène se caractérisent par des frais relativement faibles d'investissement et d'exploitation et par une qualité et une souplesse métallurgique remarquables.[...]

La suite de cet article est accessible aux abonnés

- Des contenus variés, complets et fiables

- Accessible sur tous les écrans

- Pas de publicité

Déjà abonné ? Se connecter

Écrit par

- Jean DUFLOT : ingénieur E.C.P., docteur ingénieur, directeur de l'Ecole supérieure de fonderie, chargé de cours titulaire au Conservatoire national des arts et métiers

Classification

Médias

Autres références

-

ACIER - Technologie

- Écrit par Louis COLOMBIER , Gérard FESSIER , Guy HENRY et Joëlle PONTET

- 14 178 mots

- 10 médias

Ces considérations sur la structure de l'acier, fonction des conditions de refroidissement, ont une grande importance pratique. Elles sont, en effet, à la base des divers traitements thermiques qui permettent d'attribuer à un acier un large éventail de propriétés. -

ACIER - Économie

- Écrit par Franco MANNATO

- 10 178 mots

Jusqu'au début des années 1970, l'analyse économique de la sidérurgie a été menée principalement sous l'angle de la production. Cela s'expliquait à la fois par l'aspect stratégique de la production d'acier et par le fait que cette dernière allait toujours croissant et répondait...

-

ALLIAGES

- Écrit par Jean-Claude GACHON

- 7 363 mots

- 5 médias

Après ces considérations générales, nous pouvons maintenant nous intéresser à des alliages industriels.Les plus utilisés sont les aciers, qui présentent une palette particulièrement riche de produits, depuis ce qu'il est convenu d'appeler, plus ou moins péjorativement, la ferraille, jusqu'aux... -

APPARITION DE L'INDUSTRIE DU FER

- Écrit par Nicole CHÉZEAU

- 183 mots

Les premières traces de l'industrie du fer sont attestées vers 1700 à 1500 avant J.-C. dans le sud du Caucase. À cette époque, les forgerons chalybes faisaient chauffer un mélange de minerai de fer et de charbon de bois dans un simple trou. Chez les Hittites, ce procédé primitif évolue vers le...

- Afficher les 30 références

Voir aussi

- COULÉE, technologie

- INDUCTION ÉLECTROMAGNÉTIQUE

- HAUT-FOURNEAU

- COKE

- ARC ÉLECTRIQUE

- FUSION

- AFFINAGE, métallurgie

- ACIER, technologie

- FER MINERAIS DE

- CHAUX (oxyde et hydroxyde de calcium)

- COULÉE CONTINUE

- FONTE

- DOLOMIES

- SPIEGELS

- ELLINGHAM DIAGRAMME D'

- DÉSULFURATION

- DÉSOXYDATION

- FOURS

- SIEMENS-MARTIN PROCÉDÉ

- THOMAS-GILCHRIST PROCÉDÉ

- DHH (Dortmund Hörde Hüttenunion) PROCÉDÉ

- RH (Rheinstahl-Herdus) PROCÉDÉ

- STOKES PROCÉDÉ

- GAZID PROCÉDÉ

- SIEVERTS LOI DE

- CONCASSAGE

- BOCHUM PROCÉDÉ

- BESSEMER PROCÉDÉ

- OLP (oxygène-lance-poudre) PROCÉDÉ

- LD (Linz et Donawitz) PROCÉDÉ

- KALDO PROCÉDÉ

- DÉCARBURATION

- DÉPHOSPHORATION

- COWPER

- BOULETAGE

- MICUM PROCÉDÉ

- IRSID (Institut de recherche de la sidérurgie) PROCÉDÉ

- CASTINE

- MINERAIS TRAITEMENT DES

- CRIBLAGE

- ENRICHISSEMENT, technologie

- AGGLOMÉRATION, métallurgie

- BROYAGE

- AOD (Argon-oxygen decarburization) PROCÉDÉ

- LBE (lance brassage equilibre)

- CLU (Creusot-Loire-Uddeholm) PROCÉDÉ

- POCHE, métallurgie